AMDEC : mode d’emploi…

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une méthode d’analyse prévisionnelle de la fiabilité qui permet de recenser les modes de défaillances potentielles dont les conséquences affectent le bon fonctionnement du moyen de production, de l’équipement ou du processus étudié, puis d’estimer les risques liés à l’apparition de ces défaillances, afin d’engager les actions correctives ou préventives à apporter lors de la conception, de la réalisation ou de l’exploitation du moyen de production, du produit ou du processus.

Il s’agit d’une technique d’analyse exhaustive (qui permet d’analyser à la fois les causes, les effets et leurs modes de défaillances) et rigoureuse de travail en groupe. Cette méthode est très efficace dès lors que l’on met en commun l’expérience et la compétence de chaque participant du groupe de travail.

L’AMDEC peut s’appliquer à tous les systèmes risquant de ne pas tenir les objectifs de fiabilité, maintenabilité, qualité du produit fabriqué et/ou de sécurité.

On différencie plusieurs types d’AMDEC :

- L’AMDEC PRODUIT : Elle sert à assurer la fiabilité d’un produit en améliorant sa conception.

- L’AMDEC PROCESSUS : Assure la qualité d’un produit en améliorant les opérations de production de celui-ci.

- L’AMDEC MOYEN DE PRODUCTION : Elle assure la disponibilité et la sécurité d’un moyen de production en améliorant sa maintenance.

Pour réaliser une AMDEC, il faut bien connaître le fonctionnement du système, du processus ou du produit analysé ou, à défaut, avoir les moyens de se procurer l’information auprès de ceux qui la détiennent.

La méthode AMDEC se déploie en 4 étapes :

- La préparation

- La décomposition fonctionnelle

- La phase d’analyse

- La mise en place et le suivi des plans d’actions

La préparation

A ce stade, il convient de définir le périmètre et les objectifs de l’analyse ainsi que les participants (typologie, nombre, niveau de compétence, etc…) et leur niveau de contribution (participation aux réflexions, suivi des plans d’actions etc…).

La phase de préparation est aussi le moment où l’on met en place les outils nécessaires à l’analyse. Une grille (Cf. le modèle de grille d’analyse AMDEC à télécharger) permet de formaliser sur un même document les points clés de l’étude AMDEC (analyse des modes de défaillance / risques, évaluation § cotation, plans d’actions, etc…).

La décomposition fonctionnelle

Il s’agit d’identifier clairement les éléments à étudier et les fonctions / phases à étudier :

- les fonctions de la machine, dans le cas d’une AMDEC Moyen de production ;

- les fonctions du produit, dans le cas d’une AMDEC Produit ;

- les phases du processus, dans le cas d’une AMDEC Processus

Le but étant d’analyser, pour chaque fonction, les risques de dysfonctionnement.

L’analyse fonctionnelle facilite grandement l’analyse des défaillances et permet au groupe de travail d’adopter un langage commun et d’obtenir un découpage clair des fonctions ou phases sujettes à analyse.

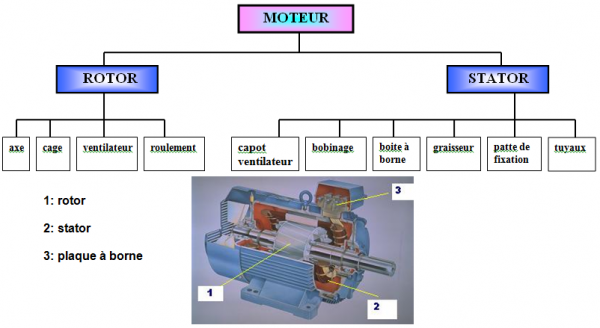

Figure : Exemple de découpage fonctionnel d’un ensemble moteur

L’analyse AMDEC et la définition des actions

A partir de chaque fonction du produit ou du moyen de production ou phase du processus identifiée, pour chaque défaillance possible, le groupe de travail doit noter sa criticité selon des critères à définir ensemble, basés la plupart du temps sur une cotation préalablement définie.

Exemple de critères (pour une AMDEC Moyen de production) :

1. Gravité des effets de la défaillance (G)

| Niveau | Valeur | Définition |

| Mineure | 1 | La défaillance arrête le composant mais pas l’installation qui continue à fonctionner en mode dégradé |

| Moyenne | 2 | La défaillance arrête l’équipement mais pas la production qui continue à fonctionner en mode dégradé |

| Majeure | 3 | La défaillance arrête la production et nécessite une intervention de maintenance |

| Importante | 4 | La défaillance arrête la production impliquant des problèmes graves pour les hommes ou l’installation |

2. Fréquence d’apparition de la défaillance (F)

| Niveau | Valeur | Définition |

| Exceptionnel | 1 | Pas de mémoire de participant |

| Rare | 2 | Cela est déjà arrivé 1 ou 2 fois |

| Fréquent | 3 | Cela est déjà arrivé plusieurs fois |

| Certain | 4 | Cela arrivera à coup sûr |

3. La capacité de détection de la défaillance (D)

| Niveau | Valeur | Définition |

| Evident | 1 | Détection certaine |

| Possible | 2 | Détectable par l’opérateur |

| Improbable | 3 | Difficilement détectables |

| Impossible | 4 | Indétectable |

La combinaison (multiplication) de ces critères permet ensuite d’obtenir factuellement un niveau de criticité (C) et selon ce niveau on décide des actions (et des délais) à entreprendre :

| Valeur | Définition |

| 1 < C < 8 | Négligeable : on les laisse de coté |

| 8 < C < 14 | Moyenne : on se pose les questions de les laisser ou conserver |

| 14 < C < 27 | Élevée : il faut trouver des actions à mettre en œuvre et regarder l’importance de mettre en stock les composants ou organes |

| 27 < C < 64 | Interdit : il faut trouver des actions à mettre en œuvre et mettre obligatoirement en stock les composants ou organes |

En donnée de sortie de l’analyse, le groupe de travail dispose d’un plan d’actions priorisées en fonction de la criticité de chaque mode de défaillance. Le suivi du plan d’actions est ensuite soumis aux règles habituelles (QUI, QUOI, QUAND, Mesure de l’efficacité des actions).

En conclusion

L’analyse AMDEC est une recherche longue mais fructueuse qui s’intègre parfaitement dans une démarche d’analyse et de prévention des risques. En outre, la formalisation induite par la grille d’analyse permet de conserver et de capitaliser les informations relatives aux caractéristiques des moyens de production, des produits et des processus.

Comments (9)

Bonjour, pour ma part, j’ai réalisé un AMDEC sur le pétrole automatique de la cociété où je travail (fonderie). Pour se faire, j’ai d’abord fait un logigramme pour connaitre les étape du process, ainsi j’ai pu analyser pour chaque étape du process les causes potentiels et leurs effets (si vous ne connaissez pas le système, allez en parler avec des personnes concernées comme la maintenance, chef d’équipe ou contremaitre du secteur où est implanté le processus.) Analyez également les docs techniques, les analyses des arrêts (fichiers informatique ou écrit). A la suite de ca vous allez pouvoir accumuler beaucoup d’informations,

Bonjour ,Jérémy CICERO

je voudrais vous mercier aux articles que vous êtes en train de les publier, en effet j’ai une question à vous poser

je suis ingénieur stagiaire en qualité parmi les taches que je suis censé à effectuer c’est de faire un comparatif technique et financier pour un système embarqué (électronique/informatique),qu’on doit installer à la société

ma question est :

c’est quoi comme méthodologie que je dois suivre pour faire cette tache.

merci d’avoir me répondre

Merci pour votre présentation et les documents support

Bien cordialement

Alain MOAN

BONJOUR!!!!Avez vous des exemples d’amdec processus et produits dans l’insdustrie de la boulonnerie? Merci d’avance

En industrie du marbre comment je peut appliquer la methode AMDEC pour identifier les diffaillances et les corriger. Vous pouvez me joindre un exemple ?

[…] L'AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une méthode d'analyse prévisionnelle de la fiabilité qui permet de […]

je viens d’être proposer comme responsable qualité dans une industrie de cosmétique et j’ai toutes les difficultés pour faire assoir une méthode d’analyse des risques et proposer des actions pour améliorer la qualité.l’usine est sectionné en usine plastique et en conditionnement en passant par la fabrication des produits à conditionner

aider moi svp

Pour ma part, je note toutes les défaillances, les classe en fonction de leur nature, de leur origine ( problèmes d’achat, de commande, de montage etc), je note l’action corrective mise en place sur le moment, ce que ça nous a coûté ( temps + argent ), et revient ensuite sur mon fichier excel pour compter ce qui revient le plus souvent et réagir en conséquence … Mon fichier n’est pas aussi abouti et aussi complet que celui proposé par ce site mais il a l’avantage d’être plus simple et plus rapide d’utilisation.

Voilà

[…] L’AMDEC pour identifier et comprendre les modes de défaillance ; […]

Les commentaires sont fermés.